ハサップ義務化対策サービスの内容について

今年の6月に食品衛生法が改正となり、弊社にも多数のお問い合わせを頂きました。

その中で最も多かった内容が「認証は必要なのか」と「設備投資をしなければいけないのか」というものでした。

結論から言いますと、今回の改正食品衛生法で義務化となるハサップは認証も大掛かりな設備投資も必要ありません。

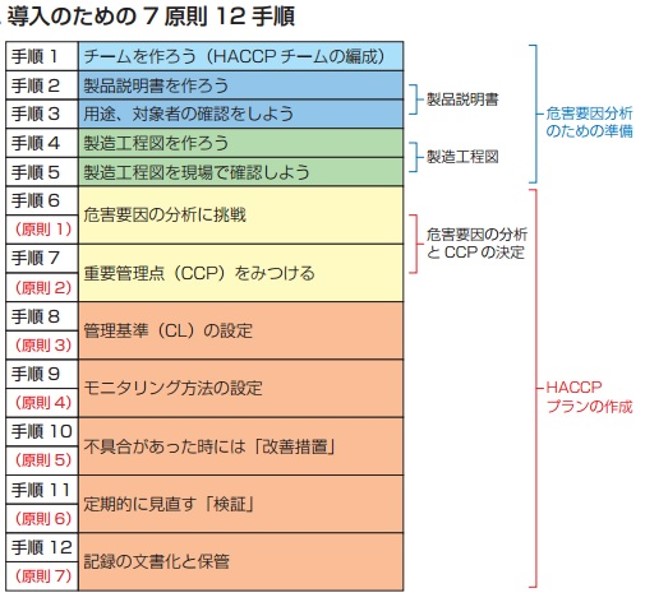

必要なものは①ハサップに対する理解 ②ハサッププランの作成 ③実施した記録 の3点です。

その中でも、②ハサッププランの作成に必要となるハサップ関連書類は複雑なものもあり、作成に膨大な時間を必要とします。

そこで今回、『ハサップ義務化に対応するために最低限どのような書類が必要となるのか』を知っていただくために、ハサップ書類作成キャンペーンをご用意しました。

ハサップチームの編成

ハサップチームをつくる

このチームがハサップの運用推進を中心になって行います。

チームではすべての業務が把握できるようにします。

原材料や製造方法、施設・設備の取扱いと保守・保全、原材料から製品・工程・消費に至るまでの品質管理・品質保証など、それぞれ実務に精通した人を選出します。

※外部の専門家(関係団体、行政機関など)や専門書を参考に することも可能。

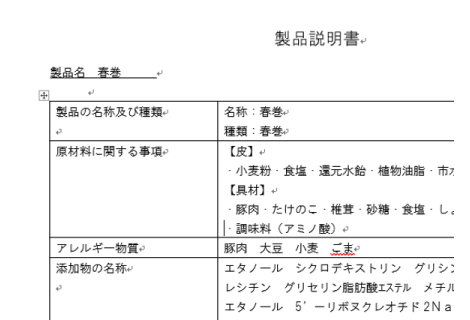

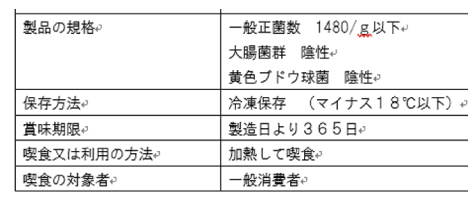

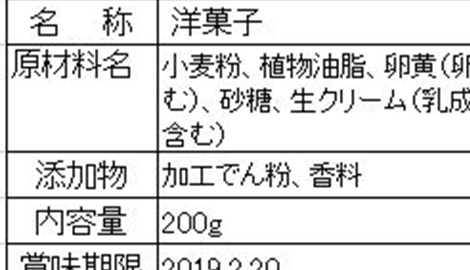

製品の使用方法の確認

製品説明書をつくる①

それぞれの製品について、

・原材料等の組成

・物理的/化学的性質

・殺菌/静菌処理

・包装

・保存性、保管条件及び流通方法

などの安全性に関する必要な事項を記載した製品説明書を作成します。

製品の使用用途及び消費者の確認

製品説明書をつくる②

※製品説明書には想定する使用方法や対象と なる消費者を記載する。

※病院、学校、介護施設等、対象者が特別な 配慮が必要か確認する。

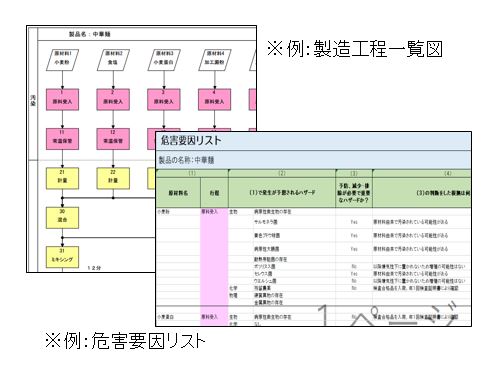

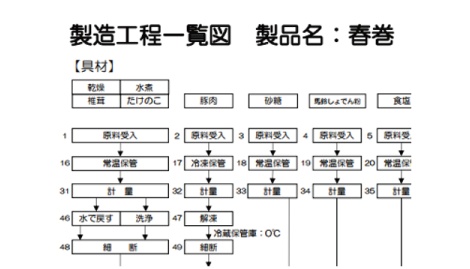

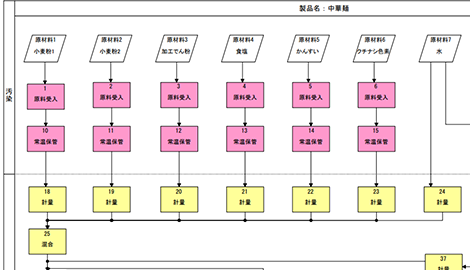

製造工程一覧図(フローダイアグラム)の作成

製造工程表をつくる

※製品のすべての製造工程が記載された製造工程一覧図を作成する。

製造工程一覧図(フローダイアグラム)の現場での確認

作成した製造工程一覧図と実際の製造工程を確認する

製造工程一覧図について、実際の製造工程及び施設設備の配置に照らし合わせて適切か否かの確認を行う。

適切でない場合には、製造工程の一覧図の 修正を行う。

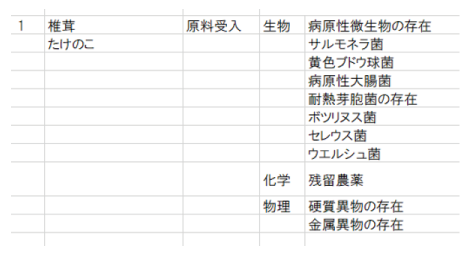

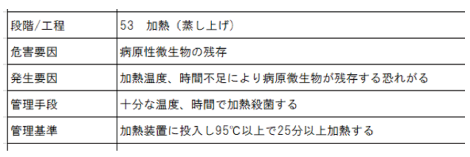

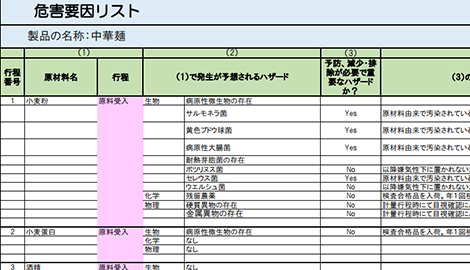

危害要因の分析・特定

食品の製造工程におけるすべての潜在的な危害の原因となる物質を列挙し、特定された危害の原因となる物質を管理する

重要管理点の決定

危害要因リストの中から、特に管理が必要な原材料・工程をみつける。

危害要因として上げられた病原微生物は、いずれかの工程で殺菌されたり、低減される手段がとられます。

以降の工程でこのような手段がなければその工程をCCP:重要管理点とします

管理基準の設定

管理基準をきめる

それぞれの重要管理点について、危害の原因となる物質を許容できる範囲まで低減または 排除するための基準(=管理基準)を設定する。

例 ①)測定できる指標(温度、時間、水分含量、pH、水分活性、有効塩素など)

例 ②)官能的指標(外観及び食感など)

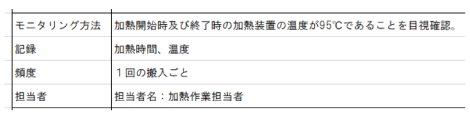

CCPをモニタリングするシステムの設定

管理基準を満たしているか常時確認する

管理基準の遵守状況の確認及び管理基準が遵守されていない製造工程を経た製品の出荷を 防止するためのモニタリング方法を設定し、十分な頻度で実施する。

モニタリング方法に関するすべての記録は、モニタリングを実施する担当者及び責任者による署名を行う。

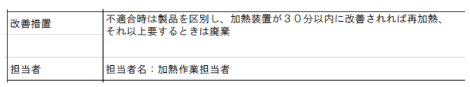

管理基準から逸脱したときに取るべき改善措置の設定

改善措置をきめる

モニタリングにより重要管理点に係る管理措置が適切に講じられていないと認められたときに講ずべき措置(=改善措置)を、

重要管理点において設定し、適切に実施する。

改善措置には、管理基準の不遵守により影響を受けた製品の適切な処理を含む。

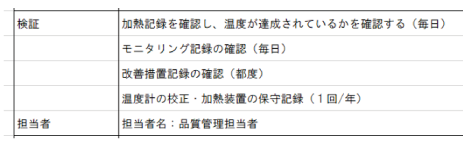

HACCPが効果的に機能していることの検証手順の設定

検証の内容、頻度をきめる。

HACCP方式の管理において、食品衛生上の危害の発生が適切に防止されていることを 確認するため、十分な頻度で検証を行う。

例)日報の確認、計器類(温度計・速度計・時計)などの校正、改善措置の内容の確認、製品検査の結果の確認

文書化及び記録保管の設定

標準作業手順書を定め、記録様式を作成します。

施設及び食品の取扱いなどに係わる衛生上の管理運営基準を 作成し、従事者に周知する。

危害要因リスト、管理措置、重要管理点の決定、管理基準の決定について記録を作成し、保存する。

重要管理点のモニタリング、改善措置、検証について記録を作成し、保存する。