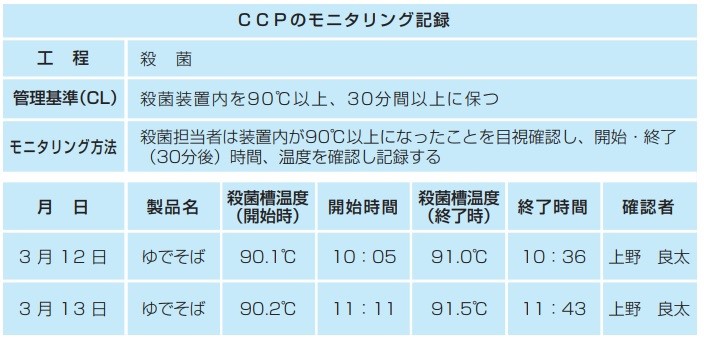

ここでハサップ7原則12手順を詳しく見てゆきましょう

まずは準備に取り掛かります。

手順1:ハサップチームの編成

まずは経営トップがきちんとハサップの導入に向き合っていることが重要です。

各レベル・各部門からハサップチームへ加わることによりより安全への共通理解とモチベーションが上がります。

メンバーの構成は生産・衛生管理・品質保証・検査・機械・システム・など,とにかく各担当から集まってもらうのが一番でしょう。

また製造活動に携わっている従業員は不可欠ともいえます。そして外部専門家として公衆衛生に関する知識と法的な知識のあるものがかかわるのがいいでしょう。△メンバーの共通理解として

○製造技術と作業内容及び手順

○工場敷地周辺や施設設備の操作運用・保守管理

○食品衛生に関する知識

○消費者対応を含めた製品品質保証のためのシステム

○ハサップシステムの知識等

△チームですべきこと

A:ハサッププランの作成

B:ハサッププランの実施とモニタリングシステムの設定

C:原材料・工程・組成などの変更時に対応への準備

D:検証結果に基づく変更事項を踏まえたプランの修正

E:新たなハザードの発生や食品衛生上の情報等によるプランの修正

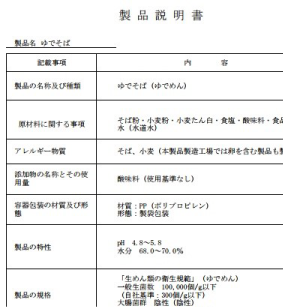

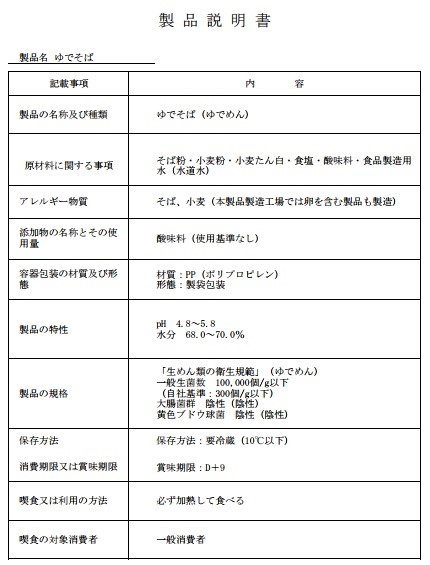

手順2:製品の記述

製品として送り出すまでに、従業員はもちろん、原材料、副原材料、添加物、食品容器、包装資材、洗剤や消毒剤または機械工具など様々なものが直接的に間接的にかかわってきます。

そうしたなかで、どのようなものが使用されているのがチームでの共通理解はかかせません。

原材料・資材リストまた原料規格書といったものをみんなで確認しておくことは重要です。そしてそれらの資料から、製品説明書を作成します。(既に現在使用の製品説明書があれば以下の内容を含んでいるか確認してください。)

●製品の名称および種類(食品の分類)

●製品名

●原材料に関する事項

●添加物の名称およびその使用量(使用基準の有るもの)

●アレルゲン

●容器包装の形態・材質

●性状および特性(水分活性・pH・塩分濃度など)

●製品の規格

●消費期限または賞味期限および保存方法

●喫食または利用の方法

●表示事項(取扱い、保管および使用方法)

●流通上特別に求められる管理

●出荷先

●販売等の対象とする消費者層

手順3:意図した用途の特定

エンドユーザーまたは消費者にどのように使用されるのか?

つまり、養護施設の給食で出される食材なのでしょうか。一般消費者として店頭に並ぶのでしょうか。

はたまた幼稚園のおやつなのでしょうか。このように、消費する方を明確にしてリスクを把握する必要があります。

食品表示に関する法令等も参考に特にアレルギー等表示は必須です。

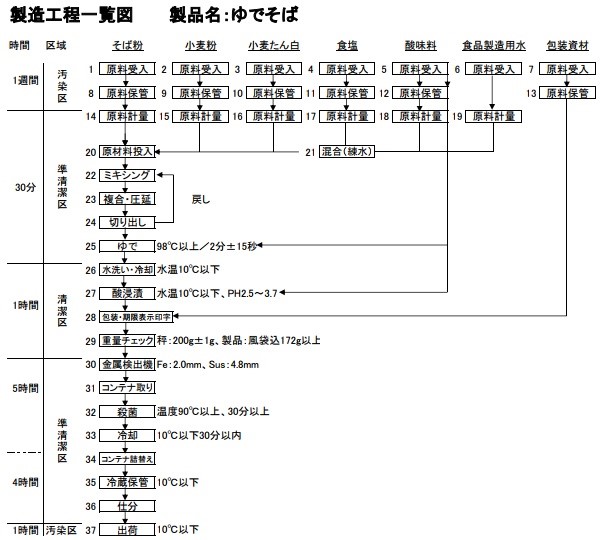

手順4:製造工程表を作る

一度製品が出来上がるまでの工程を図式化してみましょう。

原材料・副原材料・添加物・包装資材・・・どのように受け入れてどのように保管して・・・

汚染区/準清潔区/清潔区と工程が進むごとに分けられていますか?そして準清潔区/汚染区と出荷になります。

手順5:製造工程表を現場で確認する

作成した製造工程図と実際の製造工程を必ず現場で比較確認をしましょう。

ここで設備の配置等にも照らし合わせて適切かどうか確認してください。

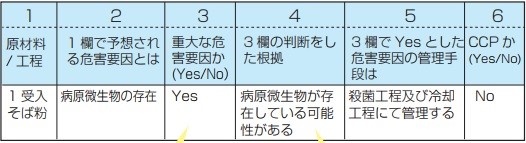

手順6:危害要因の分析と特定

食品の製造工程における全ての潜在的な危害の原因となる物質を列挙し、特定された危害の原因となる物質を管理します。

原材料に由来するものや工程の中で発生しうるものを列挙し、それらに対する管理手段・方法を挙げてみましょう

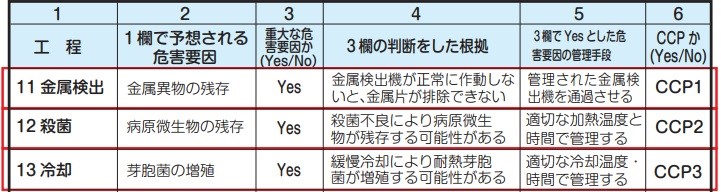

手順7:重要管理点の決定

危害要因リストの中から特に管理が必要な原材料・工程をみつけます。

危害要因として挙げられた病原微生物は、いずれかの工程で殺菌されたり低減される手段をとられます。

以降の工程でこのような手段がなければこの工程をCCP:重要管理点とします。

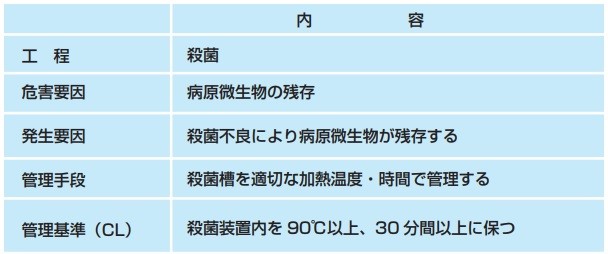

手順8:管理基準の設定

管理基準をきめましょう。

それぞれの重要管理点について危害の原因となる物質を許容できる範囲まで低減または排除するための基準:管理基準を設定します。

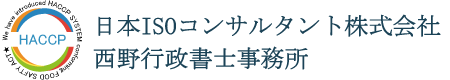

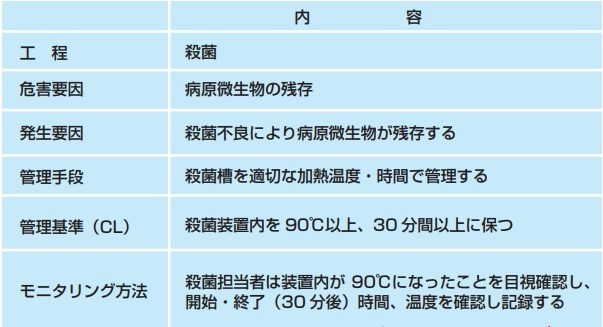

手順9:CCP:重要管理点をモニタリングするシステムの設定

ここでは管理基準を満たしているか常時確認をします。

管理基準の遵守状況の確認および管理基準が遵守されていない製造工程を経た製品の出荷を防止するためのモニタリング方法を設定し、十分な頻度で実施します。

モニタリング方法に関する全ての記録はモニタリングを実施する担当者及び責任者による署名を行います。

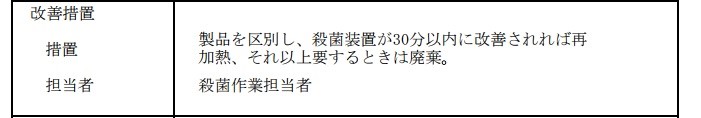

手順10:管理基準から逸脱した時に取るべき改善措置の設定

改善措置を決定します。モニタリングにより重要管理点に係る管理措置が適切に講じられていないと認められたときに講ずべき措置:改善措置を、重要管理点において設定し、適切に実施します。

改善措置には、管理基準の不遵守により影響を受けた製品の適切な処理を含みます。

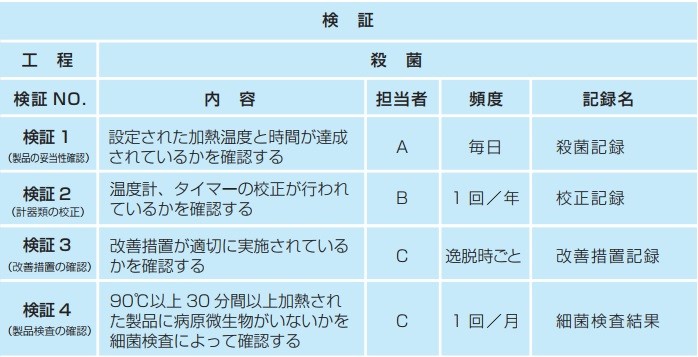

手順11:ハサップが効果的に機能していることの検証手順の設定

ここでは検証の内容と頻度をきめましょう。

ハサップ方式の管理において、食品衛生上の危害の発生が適切に防止されていることを確認するため、十分な頻度で検証を行う必要があります。

●日報の確認

●計器類(温度計・速度計・時計)などの校正

●改善措置の内容の確認

●製品検査の結果の確認

手順12:文書化及び記録保管の設定

いよいよ最後に証拠として記録をどのように残してゆくかになります。

標準作業手順書を決め、記録様式を作成します。

□施設及び食品の取扱いなどに係わる衛生上の管理運営基準を作成し、従業員みんなに周知します。

□危害要因リスト、管理措置、重要管理点の決定、管理基準の決定について記録を作成し、保存する。

□重要管理点のモニタリング、改善措置、検証について記録を作成し、保存をします。

厚労省のパンフレットもご参考に。